Construction - Réseau Sport de l'Air de Belgique

Menu principal :

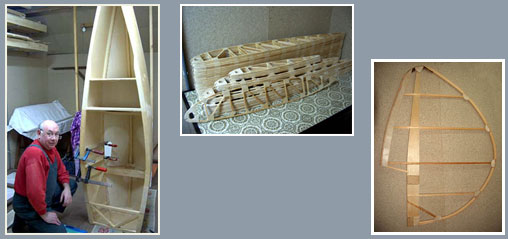

Le Roitelet de Michel.

Bois

Fuselage - Nervures - Dérive

Au moment de réaliser mon projet de construire un «Pou du ciel»,

j’ ai eu l’opportunité d’acheter le fuselage, les nervures et la dérive déjà impeccablement

construits chez un amateur des sports de l’air. Dans mon projet de construction,

j’avais opté pour l’installation d’un train tricycle de type «Balligand».

Mon premier travail fut donc de modifier le fuselage pour y adapter ce type de train.

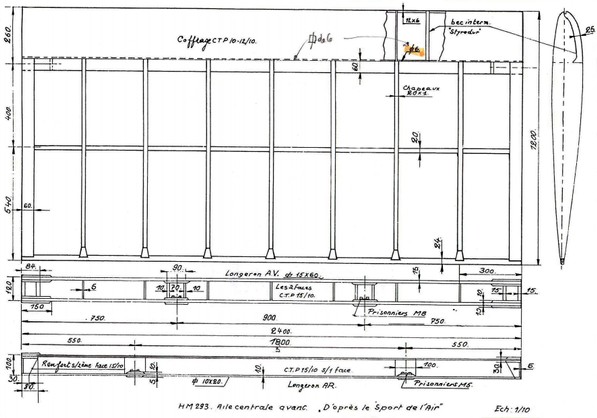

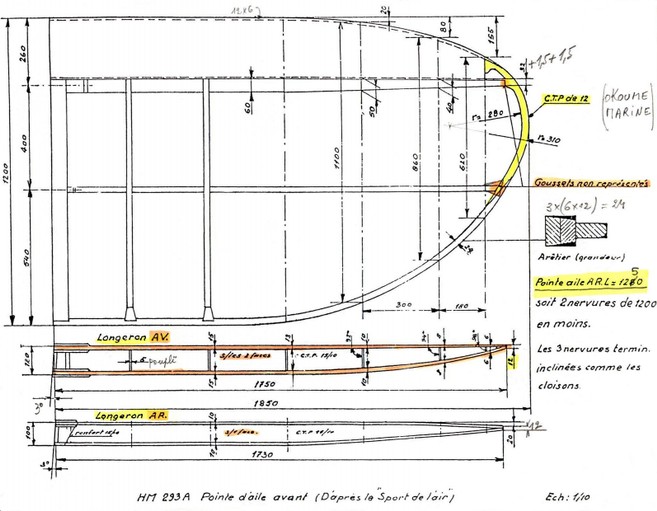

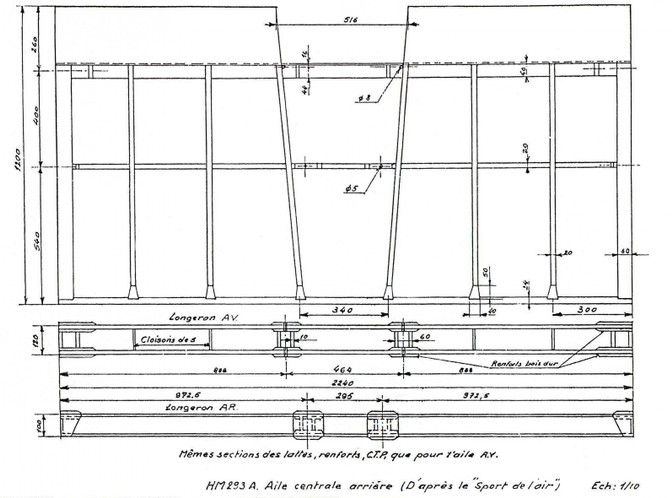

La construction des ailes fut une étape très longue dans la construction du "Pou du ciel",

une seule partie des ailes représente + ou - 40 h de travail.

Toutes les nervures, après assemblage, ont été collées avec une colle polyurétane

de type structan à haut pouvoir de collage.

La particularité du placage des becs de nervures est l’utilisation de gabarits en carton

pour recouvrir les parties courbes des pointes.

Des renforts de becs de nervures en frigolite découpés au fil chaud

sont ajoutés pour renforcer le contre-plaqué d’1 mm.

Matériaux composites

Le train principal

Le train principal a été construit selon les plans de Ph. Balligand.

Les 4 lames de frêne mouillées - le frêne est reconnu pour sa flexibilité -

sont mises à sécher dans un gabarit de mise en forme.

J'ai utilisé 40 serre-joints ( le stock du Brico du coin !) pour les maintenir

en place jusqu’à séchage complet et, pour maintenir la forme définitive,

je les ai assemblées à l’aide d’une colle époxy.

Les 4 lames collées et mises à dimension sont recouvertes de 6 couches

par face de tissu de verre (densité 400/500 g/m²) imprégné de colle époxy.

Le tout est enrobé de tissu de fibre uni directionnel posé à 45°

et d’une densité de 250 g/m².

Pour augmenter la solidité et parfaire la polymérisation,

l’ensemble est chauffé à 70°C pendant 24h.

Pour ce faire, j’ai donc improvisé un four dans ma cave!

Le réservoir.

Le réservoir est composé de 2 demi-coquilles.

Le moule est un bloc de frigolite découpé au fil chaud jusqu’ à

obtention de la forme souhaitée et recouvert, selon le procédé

expliqué pour le train d’ atterrissage, de couches de tissu de

verre imprégné de vernis époxy.

Après le collage, la frigolite est dissoute à l’ acétone, le moule est ensuite parfaitement nettoyé et meulé pour enlever toutes les aspérités.

Les deux coquilles sont jointes par pression à l’aide de boulons

d’inox de 5 mm de diamètre.

Pour assurer l’ étanchéité,j’ ai pris la précaution de mettre un joint

entre les deux parties.

Nez

J’ai appliqué pour fabriquer le nez du capot la même technique

que celle utilisée pour la fabrication du réservoir.

Dans un bloc de frigolite composé de plusieurs couches de ce matériau,

j’ai façonné le moule de la pièce à réaliser en utilisant la technique de la découpe au fil chaud.

Ce moule, après ponçage, a été recouvert d’une couche de vernis époxy.

Six couches de tissu de verre lui donnent sa forme et son aspect définitifs.

Métal

Les ferrures des ailes:

Je me suis procuré le kit des pièces pour les charnières chez le concepteur des plans de l’avion.

Il est indispensable de veiller à la solidité et la qualité des charnières;

il ne faut pas perdre de vue que ce sont elles qui maintiennent les ailes sur l’avion

et qu’elles doivent résister à un effort de +6 à -3 G.

Elles sont en acier doux de 2mm et découpées au laser.

Tout commence par l’inventaire du kit, beaucoup de pièces se ressemblent

et il s’agit de ne pas confondre les différents modèles.

Constructeur amateur, je ne dispose pas d’une plieuse professionnelle,

j’ai donc eu quelques difficultés pour réussir le pliage afin que les trous d’origine

se rapportent entre eux.

Pour cela, j’ai fait quelques gabarits qui ont permis l’assemblage des pièces définitives.

Toutes les pièces ont été décapées et peintes.

Train avant

J’ai respecté les plans de Ph. Balligand pour tracer le gabarit de la fourche avant

et façonner les tubes d’acier (4130) nécessaires à sa réalisation.

Un ami, spécialiste en soudure, me les a assemblés selon la technique

de « soudure TIG ».

Quant à l’amortisseur du train avant, il a été fabriqué sur mesure dans les ateliers B. Gosselet.

Il doit pouvoir supporter un déplacement de 10 cm à partir d’un effort de 80 daN (decaNewton).

Comme toutes les pièces métalliques, après décapage, il a été mis en peinture.

La roue complète et son étrier ont été achetés chez ULM Technologie à Valenciennes.

Haubans

A l’origine, Henri Mignet avait prévu des haubans d’aile principale

en câble d’acier de 3 mm.

Rodolphe Grundberg avait adopté le même type de procédé.

Pour la rigidité de l’assemblage de l’aile et du fuselage, j’ai préféré remplacer les câbles

par des profilés en aluminium et embouts adaptés.

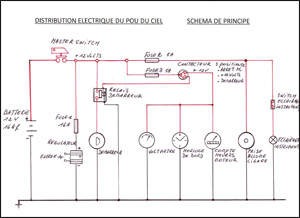

Câblage électrique

Tableau de bord

Le "Pou du Ciel" est une construction artisanale, on ne trouve donc pas dans

le commerce un modèle de tableau de bord déjà conçu et prêt à être monté.

J’ai donc choisi de réaliser cette pièce en tôle d’aluminium brossé.

Il se compose de 3 parties distinctes :

partie gauche

partie centrale

partie droite

Les différents instruments et compteurs des 3 panneaux sont connectés

par des plugs multi-pôles à la batterie, au moteur et au master-switch.

Accueil | 35e anniversaire du RSAB | Rassemblement 30e anniversaire 2022 | Rassemblement Pou-du-Ciel 2019 | Rassemblement de Pou-du-ciel 2017 | 25e anniversaire | Pourquoi construire son avion? | Devenir membre | News | Conseil d'administration | Constructions en cours | Constructions en vol | Le Roitelet de Michel. | Les visites | Safety First | Boutique | La revue | Annonce | Liens | Documentation Membre | Contact | Expo Avion Renard | La Fête de l'Air 2023 | Plan général du site